空気の流れは「流速」よりも 「流量」が最重要!

「ミストを吸わない」「仕上がりが悪い」など 自作塗装ブースの欠点を独自技術で完全克服! この一台ですべてが完結する塗装作業者の夢 それがドリームボックスです。

作業者の技術や塗料の性能もさることながら、塗装作業では「作業環境」の善し悪しが仕上がりに直結します。露天で塗るより屋根と壁がある場所の方がゴミやホコリが付きづらいことは誰でも理解できるはず。では部屋の中に換気扇をひとつ置くだけで、はたして塗装ブースと呼べるのでしょうか? 答えは「NO」です。せっかくブースを用意するのなら、ブース内の空気の流れまで考慮してホコリやミストが付着しづらい環境にしたいもの。私たちカーベックが独自開発した「ドリームボックス」は、溶剤塗装にも粉体塗装にも対応するように設計した、置くだけで明日から使える画期的なコンプリート型塗装ブースです。

開発ストーリー

スプレーガンや塗料にこだわっても 作業環境は改善の余地がいっぱい…… プロでも残念な自作塗装ブースの現実

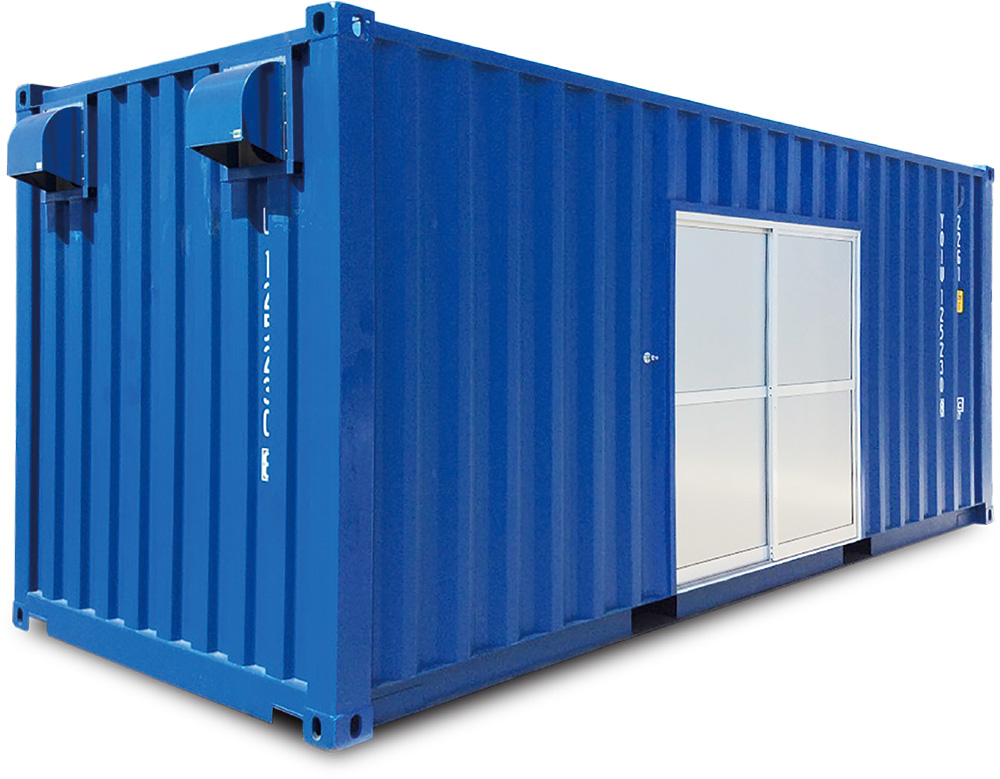

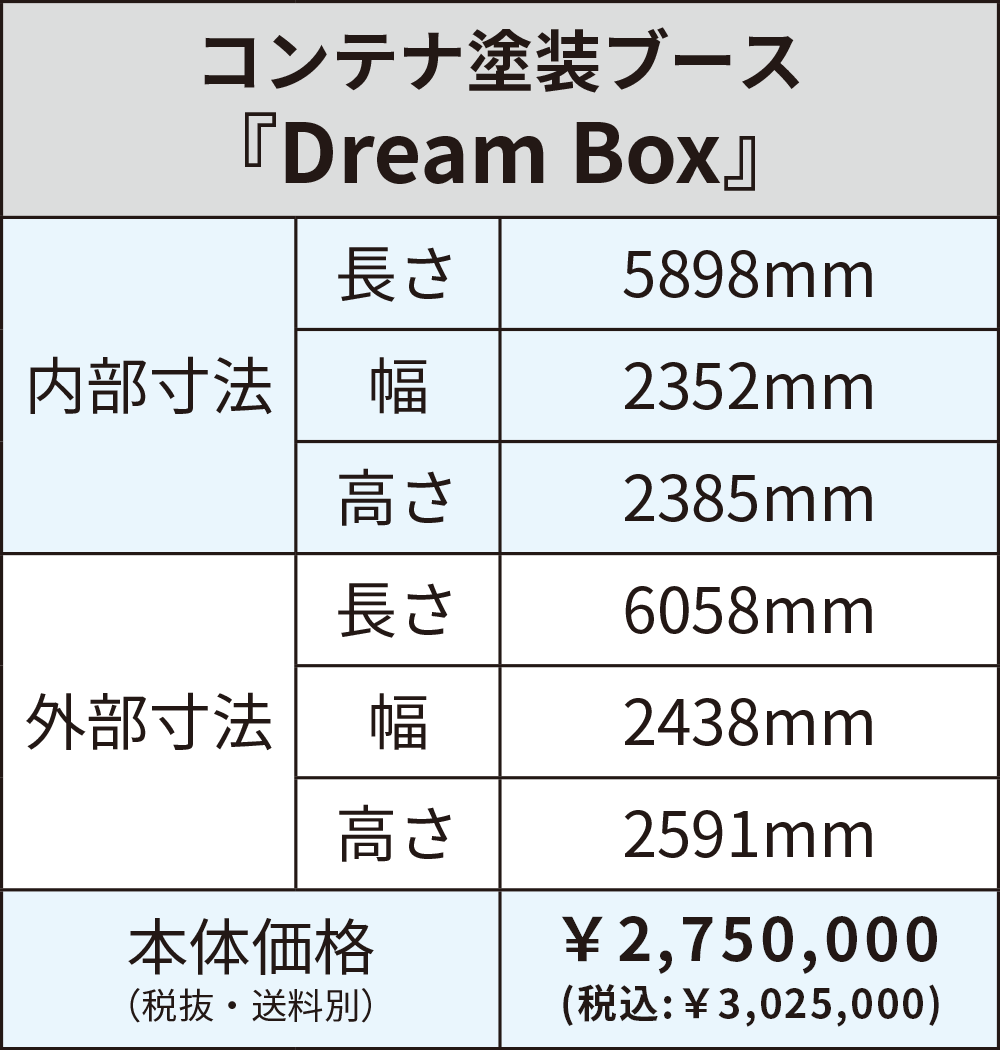

コンテナ塗装ブースDream Box

外部寸法 長さ6058mm×幅2438mm×高さ2591mm

内部寸法 長さ5898mm×幅2352mm×高さ2385mm

コンテナ塗装ブースDream Box

外部寸法 長さ6058mm×幅2438mm×高さ2591mm

内部寸法 長さ5898mm×幅2352mm×高さ2385mm 溶剤塗装もパウダーコートも、ホコリの舞わない明るいブースで作業環境は抜群です。大型の吸気フィルターと負圧室の組み合わせで、ブース内の空気は「ゆっくり」「大きく」移動します。海上コンテナを活用したパッケージデザインなので、ユニックで簡単に移動して設置できるのも特長です。

溶剤塗装もパウダーコートも、ホコリの舞わない明るいブースで作業環境は抜群です。大型の吸気フィルターと負圧室の組み合わせで、ブース内の空気は「ゆっくり」「大きく」移動します。海上コンテナを活用したパッケージデザインなので、ユニックで簡単に移動して設置できるのも特長です。 大きな排気フィルター全面からペイントミストや臭いを吸い出します。自作ブースの弱点を完全に克服し、自動車鈑金用塗装ブースに匹敵する換気能力が自慢です。

大きな排気フィルター全面からペイントミストや臭いを吸い出します。自作ブースの弱点を完全に克服し、自動車鈑金用塗装ブースに匹敵する換気能力が自慢です。機能性の高さが特長であるガンコートや粉体塗装、焼き付け塗装の仕上げに不可欠な温風循環焼付乾燥器のCVシリーズなど、カーベックでは塗装のプロ向け製品を開発、提供しています。職業として塗装に従事する方々の大半は、趣味で塗装を行うDIYペインターと異なり既に塗装できる環境を有しています。 しかしながら、私たちは20フィートの海上コンテナをベースに製作した「Dream Box=ドリームボックス」という塗装ブースも製品化しました。 ペイントのプロに今さら塗装ブースを提案する意味があるのか? 釈迦に説法ではないか? と思われるかもしれませんが、焼付塗料を販売するために乾燥器のCVシリーズを開発した私たちだからこそ、塗装する皆さんの環境を改善する革新的な塗装ブースを提案しなくてはならなかったのです。 ドリームボックス開発の動機となったのは、失礼を承知で言えば塗装のプロの作業環境の多くが、あまりにもお粗末で貧弱である事実に接したことでした。私たちは全国各地のカスタムペインターや鈑金塗装業者、バイクショップなどに頻繁に足を運び、作業現場を拝見することが多いのですが、そこで常に感じるのが「作業性が悪いと作業効率が上がらないのに、どうして環境を改善しないのだろう?」ということでした。 自動車鈑金を行いながらカスタムペイントにも手を広げた業者さんの工場には、キュービクルタイプの自動車鈑金用塗装ブースがあることも多く、この場合は大きな問題はありません。 しかし、塗装設備のない工場の一角でカスタムペイントを始めたり、修理や整備の一環で塗装も行うようになった方々は、塗装に適しているとは言えない環境で作業している例が大半と言っても過言でありませんでした。 皆さんそれぞれ手順を工夫をしたり、品質を上げるため最大限の努力を重ねていることは理解でき、そこがまた日本人らしいと感じるところもあるのですが、裏を返せばその状況でも何とかできてしまうことで、改善への意識が芽生えないのかとも感じました。 クオリティを追求するためには無論技術が必要ですが、塗装に関しては技術と同様、あるいはそれ以上に環境を整えることが重要です。 塗装ブースを自作している方もいますが、この十数年で私たちが見てきた自作塗装ブースの9割9部がブースとしての機能を満たしてはいませんでした。塗装ブースの必要条件は後で説明しますが、ブース内の空気の流れや排気の効率などを理解した上で製作されたものは皆無でした。皆さん塗装のプロであり、ブースの構造や仕組みについてご存じないのは当然ですが、「惜しい」と思われる点を改善すればもっと使いやすく、塗装のクオリティも上がるのに……と歯がゆい思いをすることは少なくありません。 あと少しの改善でグッと良くなる感触があって、そのように提案させていただいても、ブースの重要性に対する理解度があまり高くなく、塗装作業の実務ではないブース製作へのモチベーションがあまり高くない事も多く、それもまた「せっかくのブースなのにもったいない」と感じるポイントでした。 そういう方と話をすると「現状に不満や不具合を感じるようになったら改善するから」という声もあります。しかし不具合がある中でも何とかごまかしてまとめてしまう、そしてそのレベルが思ったよりも高いというのが多くの現場で遭遇する現実です。だから塗装ブースが先送りになってしまうのでしょうが、メカニックがハンドツールやエアツールを揃えるのと並んで二柱リフトやタイヤチェンジャーなど作業環境を改善する様に、ペインターもスプレーガンや塗料の能力を引き出すための環境に意識を向けてもらいたいと常々考えています。

- 重要なのは「排気」より「吸気」 「流速」より「流量」を重視して 空気の流れを感じさせない 塗装ブースの必須条件とは?

- その1・排気させたいならまず吸気

-

塗装ブースを自作する方が注目するのは排気のことばかりで、100%の方が「吸気」を忘れています。自動車やバイクに喩えれば、排気効率の良いマフラーを装備しても、キャブレターやインジェクションからの吸気が追いつかなければパワーアップは実現しません。また、窓やドアを閉め切ったキッチンで換気扇を回しても、サンマから立ち上る煙は出ていかず、ちょっとドアを開けることで廊下から空気が流れ込んで換気扇の働きが良くなります。こうしたことを経験的に知っている方は多いはずですが、塗装ブースもまさにこれと同じです。排気させるためには、まず充分に吸気させることが必要なのです。 キュービクルタイプと呼ばれる、自動車鈑金用の据え置き型塗装ブースの中には、天井に組み込まれた電動ファンで空気を送り込み、床下のファンで下部から吸い出して排気する「プッシュ・プル」タイプがあります。このタイプのブースで注目すべきポイントは、「天井全面」が吸気口となっている点です。これに対して排気も「床面全面」となっています(床面の仕様によって全面でない場合もあります)。 キュービクルタイプのブースは吸気も排気もファンを使った鈑金塗装のプロ仕様ですが、プロ仕様の塗装ブースでは効率良く排気させるためには充分な吸気が必要であることが常識となっています。 そしてこの原理は、自作ブースでも当然同様のはずです。 皆さん、閉じきった空間に排気用の換気扇だけを置いていませんか? そのブースが隙間だらけなら、成り行き的に吸気できるかもしれませんが、それではあちこちからチリやホコリも一緒に吸い込んでしまうでしょう。逆に気密性が高ければ、吸気不足の状態で換気扇を回しても効率的な排気はできません。そこで換気扇を大型の物に交換すると、今度はブース内の圧力が低下して、人によっては気分が悪くなる「圧力酔い」の症状が出ることもあります。 私たちのドリームボックスは、海上コンテナの観音開きの扉に数多くの吸気ダクトを設置することで、できるだけ多く給気できるよう配慮しています。コンテナの構造や強度に関わる部分もありますが、極端に言えば扉全面が吸気面であっても良いと考えています。 「排気するためにはまず吸気」が塗装ブース第一の必須条件です。

- その2・排気は「線」でなく「面」で行う

-

自作塗装ブースの排気設備でとてもよく見かけるのが、屋外との境となるブースの壁面に換気扇を直接取り付けている例です。ほとんどの方は換気扇の前にフィルターをセットしており、塗装の際に発生するミストを吸い出したいという気持ちはよく分かります。しかし残念ながら、この方法ではブース内の空気は効率的に排気できません。その理由は、換気扇では「線(または点)」でしか排気できないからです。 愛煙家の中には「家の中でタバコを吸う時は換気扇の下で吸ってね」と家族から言われている方もいるでしょう。ところがその言いつけを守っても、意外に部屋の方まで臭いや煙が流れて文句が出たということはないでしょうか? また、川の流れを見ていて、ちょっとした落差などで流れが急に変わる場所で、水の流れのすぐそばで落ち葉が同じ場所をクルクル回っている様子を見たことはないでしょうか? 別の例をあげれば、海で発生する離岸流は、急な引き波が発生する横で押し戻す力が働いています。 これらはすべて「速い流れは狭い範囲にしか影響を及ぼさない」ことを表しています。言い換えれば「狭い範囲から外れると動きが鈍い」ことになります。余談ですが、私は学生時代に窓際の席で、冬場にストーブを点けて換気扇を回すと、隙間風が私の横の窓から猛烈に流れ込みました。しかしこの風は流速が速く、ピンポイントで私だけに当たっていたため周囲のクラスメイトはまったく気づかないという経験がありました。 自作ブースの排気で換気扇を使うと、換気扇の真正面には吸引力が発生しますが、風の軌道からちょっと離れた場所の空気はその流れになかなか合流できず、意外に吸っていないという感覚があります。換気扇の羽の直径に応じて直線上に速い流れが発生し、塗装ブース内で空気が動きやすい場所と動きづらい場所ができ、乱流が発生してしまうのです。 この現象は自作ブースでとてもありがちで、ブース内に滞留するミストは同じような場所で動きを止めてしまい、なかなか排出されません。ブース自体のデザインが換気扇に向かってファンネル形状になっていればまだ良いのですが、ほぼ100%壁に直接設置してあるので、換気扇が付く壁面ですら隅の部分では空気の流れが停滞してしまうのです。その結果、作業者はどんどん換気扇に近づくことになりますが、換気扇の近くだけは空気の流れが速いため、その流れに乗って浮遊するミストやホコリが付着しやすい悪循環に陥ってしまうのです。 排気面積を広げる目的で羽の大きな換気扇を置き、それに合わせてフィルターの面積を拡大しても、フィルターに付着するミストは換気扇と同じ大きさの円にしかならなかった、という経験をした方もいるのではないでしょうか? この結果が意味することは、換気扇は羽の軌道上の空気しか流すことができないということです。 こうした事実の積み上げから分かるのは、ブース内の空気は「線で排気するのではなく面で排気する」ことが第二の必須条件となるということです。

- その3・「流速」に頼らず「流量」で押し出す

-

大きな換気扇を装着すればブース内のミストがより多く出て行くはず、という自作派がはまりがちな落とし穴が流速に頼るやり方です。しかし、先に説明したとおり換気扇で流速に頼っても、羽の真正面はピンポイント的に空気が流れるものの、その効力はブース全体には及びません。また速い流れができれば、ゴミやホコリが付着するリスクも増加します。 一方で、キュービクルタイプの塗装ブースに入ると、吸排気用のブロアモーターの作動音は大きいものの、風の流れはほとんど感じません。それでもスプレーミストが漂うことはありませんし、溶剤の臭いも気になりません。 この違いは「流速」に頼るか「流量」を活用しているかの差となります。 これまでの説明によって明らかなように、塗装ブースにとって重要なのは流速ではなく流量です。煙が充満した部屋を換気する際に、開けたドアに向かってエアブローガンを吹くと、空気が突き抜けた部分だけは一直線に煙が消えるものの、周囲の煙はほとんど動きません。しかし巨大なうちわでゆっくり扇ぐと、煙はドアに向かって大きく流れていきます。 ブース断面の形状どおりに、風の流れを感じさせることなく空気が移動していけば、ミストや臭いが滞留することなく、なおかつゴミやホコリも付着せずペイントできるはずです。私たちはこの空気の流れを「“ところてん”を押し出すように」と表現していますが、イメージとしては吸気面から排気フィルターまで、ブース内の空気が直方体の形状を保ったまま流れていくのがベストだと考えています。 では流速を上げずに流量を稼ぐために何が重要かといえば、まず第一に必須条件1で説明した「吸気と排気の面積バランスの差をなくすこと」であり、第二に必須条件2で述べた「面で排気すること」となります。 私たちは塗装ブース開発の専門メーカーではありませんが、日常の生活で経験してきた事柄から類推したり、自動車鈑金用塗装ブースを仔細に観察することで塗装ブースの必須条件を導き出し、ドリームボックスの開発を行いました。

大きな面で排気するために 不可欠な「負圧室」

排気フィルター下部のビニール製の気密マットは塗装中は閉じておき、ブース内を洗浄した水を排出する際に開きます。このマットは負圧室の圧力を左右する重要な要素です。Dream Boxの負圧室は、それほど効果がある証明です。

排気フィルター下部のビニール製の気密マットは塗装中は閉じておき、ブース内を洗浄した水を排出する際に開きます。このマットは負圧室の圧力を左右する重要な要素です。Dream Boxの負圧室は、それほど効果がある証明です。 負圧室の換気扇の回転数を調整するインバーターを標準装備しています。一般的な自作ブースではあり得ませんが、Dream Boxの排気能力が強すぎると感じた場合は、換気扇の回転数を下げることも可能です。

負圧室の換気扇の回転数を調整するインバーターを標準装備しています。一般的な自作ブースではあり得ませんが、Dream Boxの排気能力が強すぎると感じた場合は、換気扇の回転数を下げることも可能です。塗装ブース内の空気を“ところてん”のように流すには、排気フィルターの面積を大きくしながら全面から排気することが必要です。先に述べたように、フィルター面積が大きくてもその真後ろに換気扇を置いたのでは意味がありません。 ここでも参考になったのは自動車鈑金用の塗装ブースでした。カーベックに設置してあるキュービクルタイプの塗装ブースの排気は、地面を深く掘ったピットの先にブロアモーターが付いています。つまり、ピット全体に負圧が掛かっているため、床面全体から均一に排気できるのです。 海上コンテナを活用したドリームボックスは、床下を加工して負圧にすることはできません。そこでコンテナ内部に仕切りを設置して二つの部屋を作り、その一方を「負圧室」としました。

イラストの通り、換気扇が付いているのは負圧室です。負圧室というと大げさに聞こえるかもしれませんが、換気扇で大きく減圧できるわけではありません。ただ、塗装ブースに比べて相対的に容積が少ない負圧室内の空気を換気扇で排出するとこで、部屋全体の圧力が低下するため、塗装ブースの空気を排気フィルター全面から吸い出そうという力が働きます。 プラモデルやフィギュア製作用の卓上タイプのブースをご存じの方もいるかもしれませんが、あれもフィルターの直後には換気扇を置かず、フィルターの奥が空間になっていて、その先の空気を吸うことでフィルター全面からスプレーミストを吸い出すような構造になっています。それを大きなブースに応用するなら、フィルターの奥に独立した部屋を作り、その空間全体の空気を換気扇で引っ張り出すのがベストです。壁一面のフィルターに吸引力を発生させる、負圧室の有用性が理解いただけると思います。 粉体塗装では塗装作業後のパウダーを水で洗い流すため、仕切り板の下部には排水用のスリットが設けてあります。この隙間があることで排気フィルター部以外からブース内の空気が流れ出て負圧が低下するため、開閉できる気密マットを設置してブース稼働時は隙間を塞いでいます。たったそれぐらいで、と思われるかもしれませんが、二次吸気を抑えることで排気効率は大きく向上します。つまり、負圧室の効果はそれほどまでに高いのです。 そしてこの負圧室の排気フィルターと吸気側のフィルターの面積が釣り合えっていれば、ブース内に入ってきた空気はところてんのように排気フィルターから引き出されていきます。負圧室の排気用にセットした有圧換気扇の回転数を調整することで、ブース内で風の流れを感じることなく、しかし粉体塗装でも溶剤塗装でもフィルター全面にむらなくペイントミストが付着します。これは負圧室全体が均等に減圧されている証拠であり、ブース内の空気が「大きく吸えている」証拠であると言っても良いでしょう。 この性能は、粉体塗装でカスタムを行う現場=頻繁に色替えを行うユーザーにとって圧倒的な強みになります。粉体塗料は袋を開けるだけで微細な粉末が空気中に飛散します。もちろんスプーンですくってパウダーガンのカップに移し替える際にも飛散します。そのため、ブース内の空気が動かないと塗料がいつまでもフワフワと浮遊してしまうのです。しかし負圧室の働きでしっかり排気でき、床面にこぼれた塗料は水でサッと流せるため、粉体塗料の混入が防止できるのです。 塗装のプロが製作した自作ブースに向かって「惜しい」「もうちょっと」を連発するのはおこがましくもありますが、純粋に塗装ブースの機能を追求していけばこれらのスペックが必要であることは理解していただけると思います。 手前味噌になりますが、この価格でブースとして必要十分条件を満たしているドリームボックスは、とてもコストパフォーマンスが高い製品であると自負しています。

気密性の高い海上コンテナだから ペイント作業はもちろん 金属加工や樹脂加工など この一部屋の中ですべて完結できる

カーベックではDream Boxを加工室としても利用しています。金属の切断や研磨で発生する金属粉や作業音を外部に漏らさず、溶接作業のヒュームもグングン排気します。塗装ブースと共用する際は、排気フィルター近くで塗装を行うことで、道具や工具へのミスト付着を防止できます。

カーベックではDream Boxを加工室としても利用しています。金属の切断や研磨で発生する金属粉や作業音を外部に漏らさず、溶接作業のヒュームもグングン排気します。塗装ブースと共用する際は、排気フィルター近くで塗装を行うことで、道具や工具へのミスト付着を防止できます。 吸気フィルター側に作業台を置くことで、作業用のガレージとしても使えます。バイクショップでは、店舗内の預かり車両の保管スペースとして使うことで、大切なお客様の愛車を安全に保管できます。

吸気フィルター側に作業台を置くことで、作業用のガレージとしても使えます。バイクショップでは、店舗内の預かり車両の保管スペースとして使うことで、大切なお客様の愛車を安全に保管できます。これまでの経験やノウハウを詰め込んだドリームボックスは、粉体塗装と溶剤塗装で使えて、乾燥器のCV-1800が設置できるという要件を満たした、カーベックオリジナル製品です。塗装ブースに必要な条件と「コンテナひとつで完結する塗装ブース」のコンセプトを実現するために不可欠だったのが、20フィート(約6m)の海上コンテナです。 コンテナの流用というと見くびる方もいますが、20年以上にわたって貿易業務でさんざん海上コンテナを扱ってきた我々は、圧倒的なフレーム剛性と気密性を熟知しており、開発初期段階から塗装ブースならこれを活用しない手はないと決めていました。 自動車の全塗装をしようとすれば幅が足りませんが、ガンコートや粉体塗装などパーツ単位でのペイントを行う塗料の販売を行うカーベックにとって、そもそも全塗装用ブースはターゲットではなく、現在自作塗装ブースでペイントしている方々のクオリティアップのお役に立つ製品を開発することが目的でした。 コンテナブースの1台目は、実は社内用の設備として開発した物でした。これは現行の製品仕様とほぼ同一の構成で、製品としての手応えを感じていました。次に設置スペースの関係からスチール製物置ベースで製作したのですが、床や壁の気密性を高めるのにかなり労力を要しました。さらに依頼を受けて完全オーダーメイドの塗装ブースも製作しましたが、工期やコスト、機能性などすべての点で海上コンテナを置いた方が良かったかも、という結果となりました。 自作塗装ブースの素材としてプレハブのスーパーハウスや2トントラックのアルミバンを使おうとする方は多いです。しかし偶然安価で中古品を譲り受けたとしても、スーパーハウスは壁や床に気密性がまったくなく、窓があるためブースに改造するには大変です。またアルミバンも冷凍車や保冷車でなければ気密性がイマイチで、内張りがベニア板なので水洗いできるよう防水加工するのも大仕事になります。これまで説明してきたように、ゆっくりと大きな流量でブース内の空気を動かすには負圧室が必要で、負圧室を機能させるためには気密性の確保が欠かせません。そうなると、あちこちから風が勝手に入り込んでしまう箱では理想の塗装ブースは実現できないのです。 どうにか既存の箱を改造して作った実例も見ましたが、トータルコストを比較すればドリームボックスを購入いただいた方が安く付くという結論でした。 もちろん私たちにとっても、あらかじめ完成品にした状態で運搬して設置するだけで、私たちのノウハウを詰め込んだ理想どおりの塗装ブースとなるドリームボックスなら、自信を持ってオススメできます。 ディティールに注目しても、使い勝手の良さとメンテナンス性へのこだわりを数多く盛り込んでいます。塗装中のホコリを抑えたり、床に落ちた粉体塗料を洗浄する際に床面に水を撒くのは塗装ブースの鉄則なので、床面には耐水性に優れたエポキシ塗料を分厚く塗布してあります。コンテナ内部にも水道の蛇口を取り付けてあり、外部から水道ホースを接続すればブースを閉め切った状態でも簡単に水が使えます。また壁面も洗浄できるようコーキングを施し、明るい環境で作業できるようブース内壁と天井はホワイトで仕上げてあります。 さらに換気扇や蛍光灯やブース内コンセントもあらかじめ取り付けてあるため、設置場所に据え付けて外部から電気を繋げばすぐに使えるのです。

製品のカテゴリーとして塗装ブースとしていますが、用途は塗装に限定しているわけではありません。たとえば研磨材が細かいサンドブラストや、金属の切断や切削、ボール盤を使った穴開けや溶接、カーベック製品ならホイールリムの切削を行うマックスピンを使う金属加工部屋にも適しています。ホコリや風を嫌う塗料や薬品の小分けでも有効で、大量のシンナーを使用する溶剤塗料の小分け作業でも臭いを余さず吸ってくれるので作業環境がとても良くなります。パテやファイバーの削り作業でも集塵、排気機能の高さが光ります。 溶剤塗料がメインでペイント中の臭い漏れが気になるなら、私たちが独自に開発した消臭ユニット「デオミストプロ」を設置することも可能です。あちこちに空気が漏れてしまうようでは論外ですが、ドリームボックスはブース内の空気がすべて負圧室に流れて排出されるため、負圧室にデオミストをセットすればシンナーやガンコートの臭いも残らず消臭できます。 私たちはこのドリームボックスに興味を持ってくれた皆さんに 「2トントラックが置けるスペースがあれば、煩わしいことは何ひとつなくその日から塗装職人になれるブースです」と説明しています。 利点1・音や臭いが外部に漏れづらい 利点2・水道はカプラーで繋ぐだけ 利点3・電気設備は工場内の支線から繋げるだけ 利点4・排水口から流した汚水はブース外の沈殿水槽に溜めて完結 利点5・後々引っ越す際も、持ち上げて運ぶだけなので引っ越しが簡単 と、既存の塗装ブースにはない特長がいくつも備わっており、塗装品質の向上を目指す皆さんから大変好評です。 仕上がりの品質にこだわるなら、環境を整えるのが一番の近道です。 作業環境が良ければゴミの付着に気を取られることなく落ち着いて作業に集中できます。 下地作りから最終仕上げまで、すべての工程で効率アップを実現するドリームボックスを活用することで、塗装にかかわるすべての皆さんの仕事の評価と価値がアップすることを約束します。Deram Boxユーザーの声・1

静岡県・株式会社フォルム 代表取締役 大石隆治様

- 鈑金用ブースとの使い分けで 作業効率がアップしました

- 自動車やバイクの鈑金塗装からレストアまで幅広く手がけるフォルムの大石社長は、塗装業界で20年以上のキャリアを積んだベテラン職人。社内にはキュービクルタイプやアコーディオンタイプの塗装ブースを備えているが、新たな設備としてドリームボックスを導入。

「全塗装もエンジン部品などの小物部品も同じブースを使っていましたが、従業員同士でブースを使う順番待ちが発生して、一日のスケジュールを決めておかないと時間が効率的に使えないというデメリットがありました。塗装してから加熱乾燥までの待ち時間はワークを動かしたくないのですが、その間もブースが塞がってしまうのがもったいないと感じるようになったのです」

ブース増設を計画した当初は既存設備の改修で対応しようと考えたそうだが、以前から付き合いがあったカーベックに相談したところ、コスト面でも工場内での作業動線を考えた時にも設備の改造よりドリームボックスを購入した方がコスト面でメリットがあると判断して導入を決めたそうだ。

「このブースを設置したことで2つの仕事が同時進行できるようになり、作業効率を優先した塗装スケジュールを組み立てることでマネージメントに余裕が生まれました。また待ちの時間を減らすことで労務コストも低減できるため、効率アップとコスト削減を両立できることを考慮すればコストパフォーマンスは高いと思いますね」

性能面では、「排気能力はかなり強力でブース内はミストが滞留せずとても快適です。今のブース設置場所では換気扇の外が気になるほどなので、新たにダクトを設置する予定です。全塗装用のブースに比べてサイズがコンパクトで、人の出入りだけでも空気が動くためホコリが入りやすいのは仕方ないですが、デリケートな塗装を行う際にはブース内に水を撒いて対応しています。そのための水道の蛇口があらかじめ備え付けてあったり、床面を耐水性の高いエポキシ塗料で塗装してあるところは、現場のニーズをよく理解していると思います」

ブース増設を計画した当初は既存設備の改修で対応しようと考えたそうだが、以前から付き合いがあったカーベックに相談したところ、コスト面でも工場内での作業動線を考えた時にも設備の改造よりドリームボックスを購入した方がコスト面でメリットがあると判断して導入を決めたそうだ。

「このブースを設置したことで2つの仕事が同時進行できるようになり、作業効率を優先した塗装スケジュールを組み立てることでマネージメントに余裕が生まれました。また待ちの時間を減らすことで労務コストも低減できるため、効率アップとコスト削減を両立できることを考慮すればコストパフォーマンスは高いと思いますね」

性能面では、「排気能力はかなり強力でブース内はミストが滞留せずとても快適です。今のブース設置場所では換気扇の外が気になるほどなので、新たにダクトを設置する予定です。全塗装用のブースに比べてサイズがコンパクトで、人の出入りだけでも空気が動くためホコリが入りやすいのは仕方ないですが、デリケートな塗装を行う際にはブース内に水を撒いて対応しています。そのための水道の蛇口があらかじめ備え付けてあったり、床面を耐水性の高いエポキシ塗料で塗装してあるところは、現場のニーズをよく理解していると思います」

Deram Boxユーザーの声・2

静岡県・マスダテクノ株式会社 蒲原慎也様

- 自社内での塗装作業で 品質とフレキシビリティが向上しました

- 切断、曲げ、溶接による金属加工を行うマスダテクノは、街の鉄工所として様々なメーカーと取引を行い、最近では独自に開発した製品の販売も行っている。そしてエンドユーザー向けの製品を製造する中で、ペイントに関して新たな一歩を踏み出すことを決断した。

「従来、塗装は100%外注業者に依頼しており、溶剤系の焼付塗装やハケ塗りばかりでした。しかし最近では一般家屋の屋内用の材料として鉄素材への注目が高まっており、塗装の品質にこだわりたい場面も増えてきたので、自社で塗装設備を持つことを決めました」

ペイントの内製化で加工から仕上げまで一元管理できる利点がある中で、マスダテクノでは粉体塗装をチョイス。

「せっかく自社で塗装まで行うなら、できるだけ環境への負荷を少なくしたいと考えて、塗膜の厚さや柔軟性、カラフルな意匠性もあるパウダーしかないと思いました。ただ、自動車やバイクと違って建築業界では粉体塗装自体が馴染みが薄いので、粉体とは何か?というところから説明してます」とスタッフの蒲原さん。

ブース増設を計画した当初は既存設備の改修で対塗装設備を一から導入するにあたり、ドリームボックス、粉体塗装システム一式、乾燥器ラインナップ中最大のCV-2400WR Plusを選択。

塗装は外注する従来の分業制にも利点はあるが、加工から塗装まで自社で行うことで納期を短縮、物流コストの削減、開発初期段階から仕上がりをイメージした製品作りができるのは大きな魅力で、特に重くてかさばる金属加工品をトラックで塗装業者まで運び、後日引き取りに行く手間とコストを削減できるのは明らかなメリットとなったそうだ。

「まれに短納期を求められる場面もあるのですが、ドリームボックス導入後は製造現場で溶接が終わると同時に粉体塗装を行い、流れ作業的にCV-2400で焼き付けられる環境になったので、外注塗装時代に比べると納期が1日半~2日は短縮できるようになって、よりフレキシブルな動きができるようになりました。金属加工から塗装までやっているところは少ないので、仕事の幅が増えましたし、今後ものづくりの新たな展開ができ、自分たちの価値を高めるためにもドリームボックスを積極的に活用していきたいですね」

ブース増設を計画した当初は既存設備の改修で対塗装設備を一から導入するにあたり、ドリームボックス、粉体塗装システム一式、乾燥器ラインナップ中最大のCV-2400WR Plusを選択。

塗装は外注する従来の分業制にも利点はあるが、加工から塗装まで自社で行うことで納期を短縮、物流コストの削減、開発初期段階から仕上がりをイメージした製品作りができるのは大きな魅力で、特に重くてかさばる金属加工品をトラックで塗装業者まで運び、後日引き取りに行く手間とコストを削減できるのは明らかなメリットとなったそうだ。

「まれに短納期を求められる場面もあるのですが、ドリームボックス導入後は製造現場で溶接が終わると同時に粉体塗装を行い、流れ作業的にCV-2400で焼き付けられる環境になったので、外注塗装時代に比べると納期が1日半~2日は短縮できるようになって、よりフレキシブルな動きができるようになりました。金属加工から塗装までやっているところは少ないので、仕事の幅が増えましたし、今後ものづくりの新たな展開ができ、自分たちの価値を高めるためにもドリームボックスを積極的に活用していきたいですね」

コンテナ塗装ブース「Dream Box」導入実績

導入実績01:埼玉県

お客様自身でご用意された20fコンテナ用のトレーラーに設置させて頂きました。 室内は断熱塗装で更に屋根も増設させて頂きました。導入実績02:徳島県

粉体塗装用として焼き付けオーブンをブース内に設置!搬入に少し苦労しましたが、ベストポジションに配置する事が出来ました。導入実績03:神奈川県

家具などを塗装されるとのご依頼で排気ダクトを屋外まで延長しました。 入り口の高さがギリギリだったので神経をつかいましたがキレイに収まりました。導入実績04:千葉県

塗料メーカー様のご依頼で塗料の小分け部屋として製作いたしました。照明、換気扇は防爆仕様となっております。工場奥への設置の為にハンドリフトを使って微調整しながら設置完了!導入実績05:神奈川県

中古パーツ販売店様からのご依頼で12fコンテナを横に2台置いてジョイントし、折半屋根を増設させて頂きました。導入実績06:東京都

町田市のお客様です。搬入経路が大変厳しく、小さな小川を挟んだ隣の駐車場が20tのラフタークレーンで一気に搬入! なかなか痺れる搬入でした。コンテナ塗装ブース「Dream Box」詳細

※受注生産です。

運搬搬入設置費や電気工事などの詳細は、お問合せ下さい。